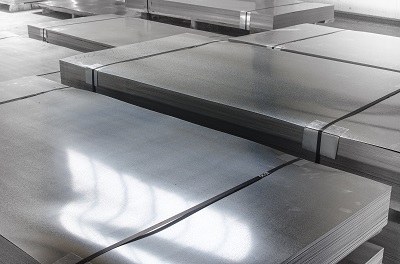

Le stock de tôle se définit encore souvent par des rayonnages cantilever le long d'un mur dans l'usine, et d'un chariot élévateur qui fait des rotations pour alimenter en tôles ou en pièces semi-finis les différents postes de production.

Dans ce contexte, les machines de production, notamment les découpes laser ou les poinçonneuses, peuvent se retrouver pénalisées par un approvisionnement en tôles trop lent et trop irrégulier.

Le transport des palettes de tôles ou de pièces posent aussi des difficultés au niveau de la sécurité du personnel travaillant dans l'atelier, de part notamment les formats importants qui sont ainsi transportés.

Le stockage et le transport de la matière première, ainsi que des pièces en phase de production, sont donc des éléments clés dans le flux de production de l'entreprise. Il représente en quelque sorte la colonne vertébrale autour duquel gravite tous les postes de production de l'atelier (découpe des métaux, pliage, assemblage, soudure, etc.).

Enfin, la pression foncière limite souvent les entreprises dans leur expansion. Il est donc souvent plus facile de gagner en surface d'usine verticalement qu'horizontalement.

C'est partant de ce constat que Metal-Interface a interviewé Marie-Christine Koch, Directeur de filiale de la société KASTO.

Les tôles au pied de la machine : une nécessité pour la productivité

L'enjeu est en premier lieu d'amener à temps la tôle au pied des machines de découpe, comme une poinçonneuse ou une table découpe laser.

Marie-Christine Koch ajoute d'ailleurs que « les tôles et les pièces doivent être amenées à l'opérateur au plus près de son outil de production car ce n'est pas à l'opérateur de se déplacer, au vu des coûts et des problèmes de sécurité que cela engendre.»

Un flux de production au service de la production

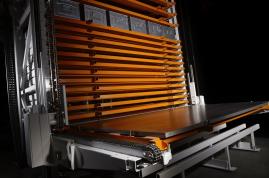

Les flux de production sont améliorés par la mise en œuvre cohérente de solutions de stockage, de transtockeur ou/et de système manipulation, tant sur les aspects d'approvisionnement en matière première que sur la gestion des pièces d'un poste de production à l'autre.

Marie-Christine Koch précise ainsi qu' « avec un transtockeur longitudinal, couplé à un transtockeur horizontal, on peut avoir deux colonnes de magasin de stockage l'une en face de l'autre.»

Marie-Christine Koch précise ainsi qu' « avec un transtockeur longitudinal, couplé à un transtockeur horizontal, on peut avoir deux colonnes de magasin de stockage l'une en face de l'autre.»

Et d'ajouter : « Le transtockeur offre aussi l'avantage de pouvoir gérer des formats de tôle différents, comme par exemple des tôles de 1000x2000 et de 1000x6000 avec le même transtockeur ».

Les solutions de stockage automatisées peuvent être soit basiques, soit très élaborées pour répondre aux contraintes des flux de production les plus complexes. Par exemple, il est parfois nécessaire d'avoir un stock tampon, de retourner une palette de tôle pour optimiser le chargement en matière première sur un poste de production, d'automatiser le chargement sur la machine par des robots de manipulation ou d'assurer automatiquement le tri des pièces produites, etc.

La bonne gestion du flux nécessite parfois une intervention humaine entre deux opérations de convoyage. Marie-Christine Koch donne un exemple :« le chariot peut emmener les palettes vides au pied de la poinçonneuse pour que l'opérateur réalise le dégrappage et le tri des pièces, puis les palettes sont reprises par le transtockeur, pour être mises en stock tampon et/ou dans une station.»

La gestion administrative des matières et des pièces produites est aussi simplifiée par les systèmes de stockage automatisés. En effet, tout ce qui rentre ou sort d'un magasin automatique est identifié. Ainsi, la gestion informatique permet d'assurer une supervision du stock et des réapprovisionnements nécessaires en temps réel.

A chaque mouvement du magasin et/ou du transtockeur, les informations peuvent circuler pour alimenter les systèmes d'information de l'entreprise (ERP, GPAO, etc).

Augmenter sa surface de production par la verticalité !

Le stockage est une solution « évidente » pour résoudre les contraintes de surface d'une usine. D'une part, toute la hauteur du bâtiment de l'usine peut être exploitée. D'autre part, lorsque la hauteur est trop faible, les tours de stockage peuvent même sortir du bâtiment, comme une « verrue ». Le bardage est adapté pour entourer la partie du magasin qui dépasse.

Le stockage est une solution « évidente » pour résoudre les contraintes de surface d'une usine. D'une part, toute la hauteur du bâtiment de l'usine peut être exploitée. D'autre part, lorsque la hauteur est trop faible, les tours de stockage peuvent même sortir du bâtiment, comme une « verrue ». Le bardage est adapté pour entourer la partie du magasin qui dépasse.

Et Marie-Christine Koch donne un exemple concret : « nous avons installé chez un client un magasin de stockage de 15 mètres de hauteur, bien que l'atelier n'avait une hauteur disponible que de 6 mètres ! »

Pour conclure...

Les solutions de stockage et de convoyage offrent de larges possibilités afin d'améliorer les flux de production.La mise en œuvre d'un tel projet implique un regard transversal, car tous les postes de production sont impactés. « C'est la colonne vertébrale de la production !» ajoute Marie-Christine Koch.

Alors, avant d'investir dans des équipements très rapide, il serait dommage de s'affranchir d'un regard plus global sur les flux dans l'usine ?

En savoir plus sur KASTO !

Catalogue des magasins de stockage Kasto !

Copyright - reproduction interdite sans autorisation écrite de Metal-Interface

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Tour de stockage automatisé Article technique

Tour de stockage automatisé Article techniqueLe stockage automatisé : la colonne vertébrale d'un atelier tôlerie !