Bystronic compte parmi les plus importants fournisseurs au monde de solutions à haute valeur ajoutée pour l’usinage de tôles. L’accent est mis sur l’automatisation de l’ensemble des flux de matériaux et des données des chaînes de processus de découpe et de pliage. Le portefeuille de produits comporte des systèmes de découpe laser, des presses plieuses ainsi que les solutions d’automatisation et logicielles correspondantes. Des prestations de service intégrales viennent compléter l’offre.

Le siège de l’entreprise est implanté à Niederönz (Suisse). La société compte par ailleurs d’autres sites de développement et de production respectivement en Suisse (Sulgen), en Allemagne (Gotha), en Italie (Cazzago San Martino et San Giuliano Milanese), en Chine (Tianjin et Shenzhen) et aux USA (Hoffman Estates/IL). Bystronic est également représentée par des sociétés commerciales et de services actives dans plus de 30 pays et par des agents commerciaux dans de nombreux autres pays.

Bystronic est réputée comme partenaire de confiance pour ses innovations hautement performantes, ses compétences et son expertise sur site ainsi que pour ses services impeccables. Depuis 1994, Bystronic appartient au groupe industriel suisse Conzzeta.

Bystronic: Découpe laser, pliage, automatisation, logiciels

Nouveautés produits chez Bystronic: dans le cadre des journées régionales «Competence Days» ainsi que de l’événement en ligne «Euroblech Digital Innovation Summit», Bystronic a présenté ses plus récents produits et solutions dans les domaines de la découpe laser, du pliage, de l’automatisation et des logiciels. Il y a notamment été expliqué comment l’usinage de tôle est intelligemment interconnecté pour une production encore plus efficace.

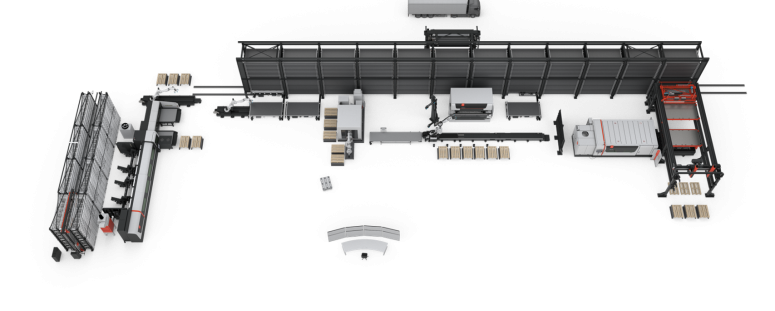

A l’ère de l’Industry 4.0, le monde évolue tout comme l’environnement professionnel. Bystronic a défini sa vision d’une usine Smart Factory entièrement automatisée et intégrée afin d’aider ses clients à garantir la durabilité de leur succès et de leur compétitivité, et à relever ces nouveaux défis: intelligent, hautement connecté et extrêmement flexible. Du laser à grande vitesse en passant par le système de chargement/déchargement et de tri jusqu’à la cellule de pliage, les chariots autonomes (AGV, Automated Guided Vehicles) et la cellule de soudage: les flux continus de matériaux et des données sont automatisés afin d’assurer l’automatisation complète du processus incluant l’intégration des composants tiers. Grâce aux logiciels intelligents de Bystronic, le réseau peut être commandé de manière centralisée et commode par des composants intelligents. Ce à quoi viennent s’ajouter une large sélection de nouveaux produits et de fonctionnalités utiles qui permettent aux entreprises d’usinage de tôles d’améliorer encore davantage leur productivité.

Nouveautés produits Bystronic en matière de découpe laser:

ByStar Fiber 15 kW: Pour aider les entreprises d’usinage de tôles sur un marché concurrentiel en pleine expansion, Bystronic accède maintenant à une nouvelle dimension de découpe laser à fibres optiques: la ByStar Fiber d’une puissance laser de 15 kilowatts. Ce laser à fibres optiques haut de gamme se caractérise par une technologie Bystronic d’une extrême précision, un procédé de découpe très stable jusqu’aux puissances de coupe laser les plus élevées ainsi qu’un large éventail d’applications. L’avancée technologique permettant de passer des niveaux de puissance actuels disponibles de 3 à 12 kilowatts au nouveau niveau de 15 kilowatts est énorme: avec le laser de 15 kilowatts, les vitesses de découpe de la ByStar Fiber augmentent en moyenne jusqu’à 50 pour cent comparativement aux sources laser de 10 kilowatts disponibles jusqu’à présent. Les entreprises d’usinage de tôles bénéficient ainsi d’une productivité accrue à des coûts de pièce plus faibles, car avec 15 kilowatts, la nouvelle ByStar Fiber découpe l’acier, l’aluminium et l’acier inoxydable de manière précise et fiable dans des épaisseurs de 1 à 30 millimètres, le laiton et le cuivre jusqu’à 20 millimètres. La puissance laser de 15 kilowatts permet désormais des applications étendues dans l’acier et l’aluminium jusqu’à 50 millimètres et offre une flexibilité maximale pour des grandes séries et des commandes de client spontanées. Qu’il s’agisse d’aluminium, de métaux non ferreux ou d’acier: la tête de découpe Bystronic hautement performante épate par une précision des plus élevées dans des tôles et profilés fins ainsi qu’épais.

BySmart Fiber 10 kW: Dès à présent, Bystronic propose le système de découpe laser à fibres BySmart Fiber également avec les puissances de coupe laser plus élevées de 8 resp. 10 kilowatts. La puissance accrue de la BySmart Fiber permet désormais aux entreprises d’usinage de tôles de découper des panneaux de tôle encore plus rapidement et plus précisément. Selon les applications d’usinage envisagées et les souhaits des clients, la BySmart Fiber est proposée au choix avec différentes puissances de coupe laser allant de 3, 4, 6, 8 et 10 kilowatts (BySmart Fiber 3015 dès 2 kilowatts). Avec le niveau de puissance de 8 kilowatts, les utilisateurs augmentent significativement leur vitesse de découpe. Jusqu’à 60 pour cent par exemple dans un acier inoxydable de 3 millimètres d’épaisseur comparativement à une puissance de laser à fibres de 6 kilowatts. L’avantage est encore plus net avec la puissance laser de 10 kilowatts. En effet, la BySmart Fiber découpe jusqu’à 2,5 fois plus rapidement dans de l’acier inoxydable de 10 millimètres. Toutes épaisseurs confondues, la puissance de 8 kW dans l’acier inoxydable permet d’augmenter le débit de pièces jusqu’à 2 fois, et les 10 kW jusqu’à 2,5 fois.

Les utilisateurs obtiennent ainsi une qualité de découpe particulièrement fine dans des épaisseurs de matériau pouvant aller jusqu’à 30 millimètres. Ceci élargit le champ d’application des commandes de découpe de fortes épaisseurs de tôles, pour lesquelles l’esthétique des pièces découpées est primordiale. La puissance accrue est disponible sur la BySmart Fiber 3015 comme sur la BySmart Fiber 4020.

ByTube 130: La ByTube 130 est la solution optimale pour les tôliers qui souhaitent élargir leur portefeuille de produits. La découpe laser de tubes est l’alternative d’avenir au sciage et perçage. Le procédé laser à fibres optiques effectue les deux en un – et ce, nettement plus rapidement. Avec la détection automatique des cordons de soudure, il n’est plus nécessaire de positionner manuellement la tôle brute. Par ailleurs, la qualité de découpe régulière et constante est un argument supplémentaire en faveur du laser à fibres optiques. Les arêtes de découpe étant nettes, l’ébavurage est superflu.

La ByTube 130 est parfaitement adaptée à l’usinage de tubes de diamètre de 10 à 130 millimètres et permet de découper des pièces jusqu’à 8,5 mètres de long. Disponible dans deux niveaux de puissance – 2 ou 3 kilowatts – l’équipement à laser à fibres optiques présente en outre une excellente efficacité énergétique. Des options additionnelles («Laserscan»: grande précision dans toutes les conditions de découpe et «Quick Cut»: vitesse accrue pour des performances optimales) permettent par ailleurs de configurer individuellement l’ergonomie et la qualité de fabrication.

Les débutants n’ont pas besoin d’avoir une grande expérience pour lancer la production sur la ByTube 130. Grâce à l’interface utilisateur ByVision Tube spécialement conçue, toutes les fonctions de découpe laser de tubes se commandent simplement et de manière intuitive à partir d’un écran tactile. L’interface est clairement agencée et intelligible, et la configuration des ordres de découpe s’effectue rapidement. Le système automatisé réduit au minimum les interventions manuelles et rend de ce fait l’usinage de tubes particulièrement simple.

ByTrans Modular: Pour bon nombre d’entreprises d’usinage de tôles, la découpe laser automatisée participe de manière décisive à leur réussite. Les solutions d’automatisation pour la découpe laser à fibres optiques présentent en la matière un avantage décisif supplémentaire: le taux d’utilisation de la machine de découpe laser peut être maximisé et la manipulation manuelle chronophage des pièces est épargnée à l’opérateur.

La nouvelle solution d’automatisation modulaire ByTrans Modular dédiée au chargement et déchargement des systèmes de découpe laser offre aux clients utilisateurs d’une installation de découpe laser tout un éventail de possibilités et de configurations qui répondent à leurs exigences d’automatisation, tant pour les grandes séries que pour des petits lots de commandes. Parmi lesquelles, la gestion du déchargement de grandes pièces ou la possibilité de récupérer des résidus de feuille.

D’une grande configurabilité, l’automatisation en adéquation avec les besoins du client permet d’atteindre des temps de cycle courts, d’accroître la productivité tout comme de réduire considérablement la charge de travail des opérateurs. La prochaine étape de perfectionnement de l’usinage de tôle avec peu d’intervention ou sans intervention humaine réside dans la connexion à BySort, le système de tri des pièces entièrement automatisé. Suivant les nécessités de commande, les systèmes Bystronic organisent le flux de matériau de manière semi-automatisée ou complètement automatisée, et laissent suffisamment d’espace libre sur le système de découpe laser pour pouvoir aussi travailler manuellement des petites commandes à tout moment.

ByTower Compact: Les entreprises d’usinage de tôles ne disposent pas forcément toutes de place suffisante pour installer une nouvelle machine ou compléter une installation existante. Avec la nouvelle ByTower Compact, Bystronic propose à ses clients la solution idéale: la ByTower Compact permet une production demandant peu d’intervention ou aucune intervention humaine avec changement de cassette automatisé pour toute taille d’entreprise grâce aux faibles contraintes au sol. Elle automatise le processus de travail du système de découpe laser et permet une nette augmentation du nombre de pièces découpées par unité de temps.

ByTower Compact: Les entreprises d’usinage de tôles ne disposent pas forcément toutes de place suffisante pour installer une nouvelle machine ou compléter une installation existante. Avec la nouvelle ByTower Compact, Bystronic propose à ses clients la solution idéale: la ByTower Compact permet une production demandant peu d’intervention ou aucune intervention humaine avec changement de cassette automatisé pour toute taille d’entreprise grâce aux faibles contraintes au sol. Elle automatise le processus de travail du système de découpe laser et permet une nette augmentation du nombre de pièces découpées par unité de temps.Grâce à la conception étudiée de la ByTower Compact, les entreprises d’usinage de tôles augmentent ainsi la productivité de leur laser Bystronic avec un encombrement réduit au sol. La hauteur de la tour est adaptée à chaque besoin afin d’optimiser l’utilisation de l’espace disponible. Le système permet deux configurations différentes (avec ou sans palette en bois) pour stocker les paquets de tôles directement à proximité de la machine au gré des livraisons. Le matériau est ainsi immédiatement disponible.

Nouveautés produits Bystronic en matière de pliage:

Xpert Pro avec LAMS 4.1: Ce n’est en rien utopique mais la réalité chez Bystronic: même le pliage est parfait. Ceci est rendu possible grâce au remarquable contrôle du retour élastique que permet la nouvelle génération de système de mesure d’angle LAMS.

Xpert Pro avec LAMS 4.1: Ce n’est en rien utopique mais la réalité chez Bystronic: même le pliage est parfait. Ceci est rendu possible grâce au remarquable contrôle du retour élastique que permet la nouvelle génération de système de mesure d’angle LAMS.Des matériaux à haute résistance à la traction sont par exemple utilisés pour des projets d’automatisation dans l’agriculture, l’industrie automobile et des remorques. Il s’agit surtout d’éviter le retour élastique indésirable du matériau. Ce dernier peut apparaître lors de pliage jusqu’à 20° ou plus. C’est précisément ce qu’empêche le remarquable contrôle du retour élastique de l’Xpert Pro. Un pliage optimal est ainsi d’emblée garanti.

De plus, le système de mesure d’angle LAMS est garant de la sécurité du procédé. Il compense en effet les écarts dans les épaisseurs de tôles. Outre les variations d’épaisseurs de tôles, le système de mesure d’angle fiable compense aussi les variations de retour élastique et de sens du laminage. De plus, les corrections relatives aux tôles peuvent être enregistrées et transférées à d’autres machines – même à celles qui ne sont pas équipées du système LAMS. Ceci permet de bénéficier de cette fonction également pour toutes les autres presses plieuses de Bystronic utilisées dans l’entreprise.

L’Xpert Pro épargne ainsi de fastidieuses corrections aux opérateurs. De plus, le personnel est également assisté dans la programmation des processus de pliage: le logiciel ByVision Bending détermine le processus de pliage idéal suivant l’épaisseur du matériau et l’angle de pliage. La programmation hors ligne très pratique permet d’importer des données sans interrompre la production en cours. La presse plieuse haut de gamme satisfait ainsi à toutes les exigences également en matière de confort. Le pliage n’aura jamais été aussi rapide et précis qu’avec la nouvelle Xpert Pro de Bystronic.

Xpert 40 avec Optical Tool Detection: L’Xpert 40 est la presse plieuse compacte et rapide de Bystronic, qui se caractérise par une utilisation des plus simples et permet d’usiner des petites pièces à faibles coûts: selon le principe «Plug and Bend», c.-à-d. installer et démarrer rapidement le pliage. Sa compacité s’avère particulièrement idéale en cas d’espace restreint et de fluctuations de capacités: la machine peut être installée de manière mobile et mise en service en moins de 5 minutes.

Une nouvelle fonctionnalité aide les entreprises d’usinage de tôles à gagner encore en précision et en productivité: la détection optique d’outils Optical Tool Detection. La solution: des caméras détectent les codes Datamatrix sur les outils et déclenchent l’alarme sitôt qu’une incorrection est détectée. Car il arrive fréquemment que des outils soient mal positionnés. L’avantage: gain de temps de mise en œuvre et qualité de processus garantis par la simple assurance d’avoir toujours l’outil adéquat à la bonne position.

Xpress: L’Xpress de Bystronic propose une technologie de pliage de pointe pour un rapport coûts/performances avantageux. Qu’il s’agisse d’un pliage en l’air polyvalent ou d’un emboutissage précis, l’interface utilisateur ByVision Bending intuitive permet un accès rapide à la technologie de pliage et vous assiste à chaque étape de processus. Les pièces à plier sont ainsi usinées plus facilement que jamais. L’Xpress de Bystronic, désormais également disponible en Europe, propose une technologie de pliage de pointe pour un rapport coûts/performances avantageux. L’Xpress est proposée dans les versions 50, 80, 100 et 160 avec une force de pliage correspondante entre 50 et 160 tonnes et des longueurs de pliage de 1050 à 3100 millimètres.

La précision est la caractéristique primordiale d’une presse plieuse. C’est pourquoi, la commande d’entraînement ByMotion développée par Bystronic garantit une accélération précise du tablier supérieur et des butées arrière sur l’Xpress. Divers systèmes de serrage d’outils et systèmes de butée arrière permettent des adaptations individuelles à l’environnement de travail. Des options, telles qu’un système de bombage mécanique qui compense automatiquement les déformations du matériau et du tablier inférieur, peuvent être facilement configurées si nécessaire.

Modular Tool Changer: Le travail sur une presse plieuse est très physique. Non seulement les tôles mais aussi les outils sont lourds. Les opérateurs doivent d’abord prendre les outils de pliage dans le magasin puis les hisser sur la machine. Sur le tablier supérieur en particulier, le changement d’équipement est une véritable épreuve de force: en effet, l’outil doit y être accroché à hauteur de poitrine dans le système de serrage.

En plus de la force physique, le changement d’équipement nécessite aussi du temps. En effet, il occupe jusqu’à 70 pour cent du processus de pliage. Par ailleurs, le changement d’équipement doit se faire de plus en plus souvent, car la tendance va vers les petits lots. De nos jours, après avoir produit quelques unités seulement, il n’est pas rare qu’un opérateur soit déjà amené à équiper la machine avec des outils complètement différents pour pouvoir usiner une toute autre pièce – et très peu de temps après, à nouveau une autre. Ceci explique que, notamment pour les prestataires de travaux à façon, le temps de changement d’équipement est un facteur de plus en plus critique dans le processus de pliage.

Un changeur d’outils automatique accélère le temps de changement d’équipement de manière significative tout en déchargeant le personnel. Ayant su reconnaître très tôt ce potentiel, Bystronic a lancé dès 2016 une première solution d’automatisation. Le Modular Tool Changer est actuellement le modèle le plus récent destiné à la presse plieuse Xpert Pro. Le processus de pliage est ainsi jusqu’à 30 pour cent plus productif. Il est en outre garant d’une précision accrue grâce à des capteurs bénéficiant des plus récentes technologies. A la fin d’une longue journée de travail, les opérateurs ne placent plus forcément les outils à la précision requise. Le robot à six axes permet d’y remédier. En effet, pour chaque commande de pliage, celui-ci cherche automatiquement le jeu d’outils approprié dans le magasin intégré et le monte au millimètre près dans le système de serrage des tabliers supérieur et inférieur.

Toutes les versions série de pointe peuvent être facilement complétées ultérieurement par le module additionnel.

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

Optimisez vos process Communiqué

Optimisez vos process CommuniquéDe nouveaux produits pour une efficacité accrue lors de l’usinage de tôle

Publié le 10/11/20