Carrosserie Vincent, entité historique du Groupe Vincent, emploie 193 personnes sur son site d’Étoile-sur-Rhône (26). Spécialisée dans le carrossage de véhicules poids lourds, légers, bus et cars, elle conçoit également des équipements pour l’environnement et le transport.

Stéphane Crespin, directeur de site, et Kenny Payet, responsable de l’atelier débit, ont partagé avec Metal-Interface les avancées en matière de modernisation et d’automatisation de leur atelier de production.

Un besoin d’évolution technologique

Avant d’investir, Carrosserie Vincent disposait notamment d’une presse plieuse Beyeler, marque historique de Bystronic, vieille de près de 25 ans. Son parc comprenait également une machine plasma, mais ces équipements ne répondaient plus aux exigences croissantes du marché, notamment en termes de capacité de production.

Une part importante du débit laser et du pliage était sous-traitée dans la région, ce qui entraînait une dépendance vis-à-vis de prestataires extérieurs, augmentait les coûts et rallongeait les délais de production. De plus, cette organisation ne permettait pas d’atteindre la flexibilité nécessaire au développement de l’activité.

Face à ces contraintes, l’entreprise a choisi d’internaliser sa production pour :

- Améliorer la maîtrise des délais et être plus réactive.

- Réduire les coûts en limitant la sous-traitance.

- Gagner en flexibilité en produisant à la demande.

Le choix de la découpe laser : une analyse approfondie

Pour sélectionner la machine la plus adaptée à ses besoins, Carrosserie Vincent a mené une étude comparative approfondie en consultant plusieurs constructeurs et en s’appuyant sur un cahier des charges précis. Des essais ont été réalisés en conditions réelles : des tôles ont été envoyées aux différents fabricants afin d’évaluer des critères essentiels, notamment la qualité de découpe.

Stéphane Crespin revient sur cette phase décisive :

“Nous ne connaissions pas la technologie laser. L’accompagnement de Philippe Garcin, notre interlocuteur chez Bystronic, a donc été déterminant. Il nous a non seulement aidés à mieux comprendre cette technologie, mais il nous a également ouvert de nouvelles perspectives en nous faisant découvrir des fonctionnalités que nous n’avions pas imaginées.”Des critères de choix déterminants :

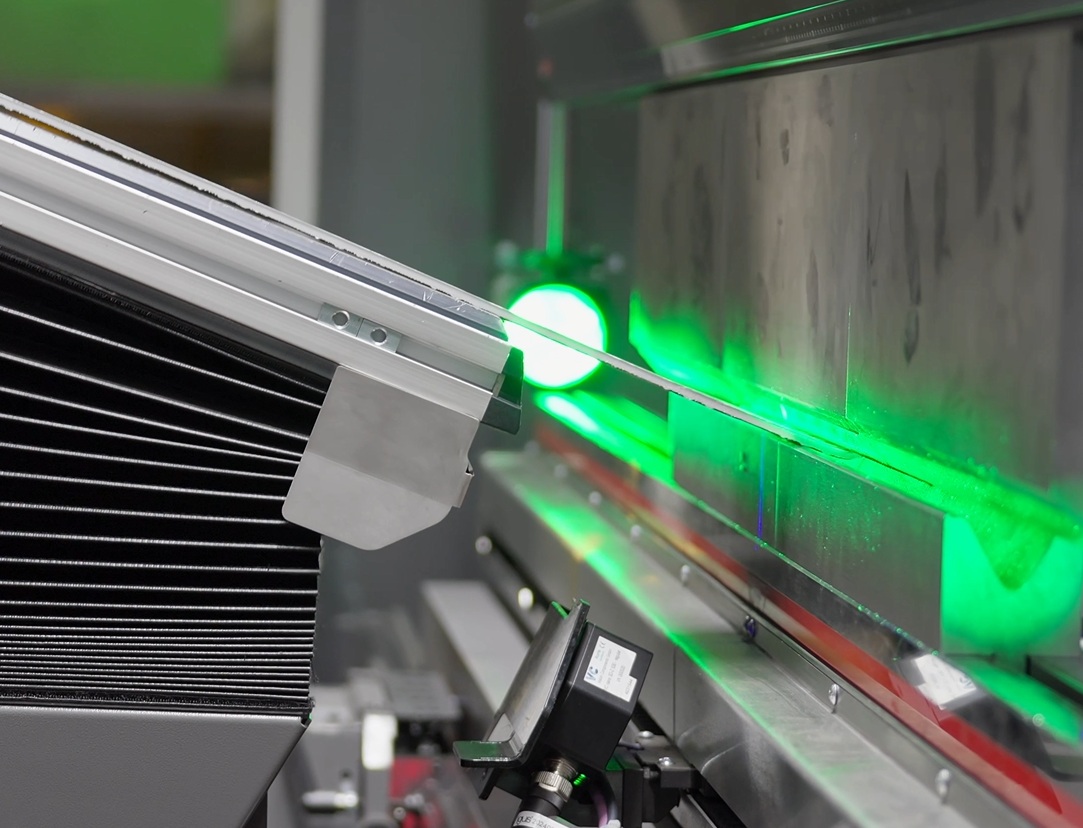

- Une qualité de perçage inégalée

"Grâce à une buse spécifique équipée d’un système de focalisation avancé, notre machine réalise un perçage en une seule passe, même sur des tôles épaisses allant jusqu’à 20 mm. Bystronic était le seul constructeur à proposer cette technologie. Elle assure une meilleure stabilité thermique, limite les projections et garantit une découpe nette et régulière, sans déformation de la matière. Cette précision nous permet d’éviter une étape d’usinage" explique Stéphane Crespin.

"Grâce à une buse spécifique équipée d’un système de focalisation avancé, notre machine réalise un perçage en une seule passe, même sur des tôles épaisses allant jusqu’à 20 mm. Bystronic était le seul constructeur à proposer cette technologie. Elle assure une meilleure stabilité thermique, limite les projections et garantit une découpe nette et régulière, sans déformation de la matière. Cette précision nous permet d’éviter une étape d’usinage" explique Stéphane Crespin.

- Une découpe précise et propre

L’entreprise travaille entre autre avec des tôles Magnelis de 3 à 6 mm, un acier anti corrosion traité à cœur. La qualité de coupe devait être irréprochable pour éviter tout risque d’oxydation, ce que les essais ont permis de vérifier.

- Une optimisation des coûts maîtrisée

Un critère essentiel pour Carrosserie Vincent était aussi le coût au mètre de coupe. Une analyse comparative a été menée en prenant en compte la consommation énergétique, le coût des consommables et la productivité de chaque machine testée.

- Un projet d’automatisation global

Stéphane Crespin explique :

“L’intégration de cette machine laser s’inscrit dans une démarche plus large de modernisation de l’atelier. Nous avons mis en place un système de stockage automatisé comprenant 11 cassettes pour l’entrée de matière première et 2 cassettes pour la sortie des pièces usinées. Résultat : un approvisionnement fluide et une réduction drastique des manipulations manuelles. De plus, la machine peut travailler en totale autonomie, notamment la nuit.”

Un atout supplémentaire : la tour de stockage est bien conçue et permet une maintenance aisée, notamment grâce à un accès optimisé aux capteurs et aux composants essentiels.- Marquage laser : une avancée stratégique

"L’intégration du gravage a totalement transformé notre organisation. Nous l’utilisons pour assurer une traçabilité optimale des pièces, marquer les repères de soudure et d’assemblage, etc. Mieux encore, notre machine Bystronic nous offre la possibilité de choisir entre un gravage en surface ou plus profond, selon qu’il doit rester visible après peinture ou non." précise Stéphane Crespin.

- Une machine compacte, un atout décisif

Enfin, un dernier critère a joué un rôle déterminant : l’empreinte au sol. Contrairement à d’autres solutions concurrentes, la machine Bystronic avait une implantation optimale pour notre usine, sans nécessiter d’aménagements lourds.

- Une qualité de perçage inégalée

Le choix de la presse plieuse

Le choix de la presse plieuse Bystronic 250 tonnes pour le pliage de tôles jusqu’à 8 mm s’est imposé à Carrosserie Vincent. Pour prendre sa décision, l’entreprise s’est basée sur des essais en production, notamment un test qui consistait à la réalisation de boîtes à emboîter avec des trous nécessitant un alignement parfait.

Le choix de la presse plieuse Bystronic 250 tonnes pour le pliage de tôles jusqu’à 8 mm s’est imposé à Carrosserie Vincent. Pour prendre sa décision, l’entreprise s’est basée sur des essais en production, notamment un test qui consistait à la réalisation de boîtes à emboîter avec des trous nécessitant un alignement parfait.

« Nous voulions contrôler la précision de pliage, même sur des pièces complexes », explique Stéphane Crespin. « La machine Bystronic a parfaitement répondu à ces exigences. »Un logiciel puissant pour une intégration fluide

L’un des aspects déterminants de cette presse plieuse réside dans son logiciel avancé, qui s’intègre directement au bureau d’études.

L’un des aspects déterminants de cette presse plieuse réside dans son logiciel avancé, qui s’intègre directement au bureau d’études."C’est un véritable gain de temps : nous pouvons interroger le système dès la conception et éviter des allers-retours coûteux entre le bureau d’études et le bureau des méthodes."

Le logiciel calcule également les pertes aux plis, optimisant ainsi la production en lien avec la découpe laser.

Précision et ergonomie : des atouts majeurs

Mesure d’angle intégrée : La précision du pliage est un élément clé, et le système de mesure d’angle apporte une bonne fiabilité. Bystronic s’est démarqué avec un système bien intégré et protégé qui évite les percussions intempestives avec la pièce à plier. L’attention au sens de laminage n’est plus nécessaire.

Mesure d’angle intégrée : La précision du pliage est un élément clé, et le système de mesure d’angle apporte une bonne fiabilité. Bystronic s’est démarqué avec un système bien intégré et protégé qui évite les percussions intempestives avec la pièce à plier. L’attention au sens de laminage n’est plus nécessaire.- Bombage hydraulique dynamique : il ajuste en temps réel les paramètres de pliage pour compenser les variations des matériaux. « On obtient un pliage uniforme, sans surprise en cours de production », précise Stéphane Crespin.

- Ergonomie et prise en main optimales : la commande numérique intuitive et l’aide au pliage ont permis une adoption rapide de la machine par les opérateurs.

« Dès la première prise en main, la machine s’est révélée très intuitive. Un plieur qui travaille depuis 25 ans, sur notre ancienne machine, l’a adoptée sans difficulté », raconte Stéphane Crespin.

- Conception adaptée aux grandes pièces : l’ouverture du tablier, avec ses 200 mm supplémentaires : « Cela nous permet de réaliser des boîtes plus volumineuses sans contrainte », explique Stéphane Crespin. Cet avantage élargit les possibilités de production et facilite le travail sur des pièces de grandes dimensions.

Conclusion

L’investissement réalisé par Carrosserie Vincent marque une transformation majeure de son atelier de production. En internalisant des étapes clés comme la découpe laser et le pliage, l’entreprise a considérablement réduit sa dépendance aux sous-traitants, améliorant ainsi la maîtrise de ses délais et la flexibilité de sa production.

Cette transition a également eu un impact direct sur les coûts, avec une réduction de 40 % du prix des pièces par rapport aux précédentes sous-traitances.

L’intégration de technologies avancées et l’automatisation des processus améliorent aussi les conditions de travail des opérateurs et renforcent l’image de marque de l’entreprise.

En alliant innovation, automatisation et savoir-faire, Carrosserie Vincent se positionne comme un acteur industriel compétitif, prêt à relever les défis technologiques et économiques de demain.

Metal-Interface veille à la protection de votre vie privée : lorsque vous soumettez une demande ou posez une question, vos informations personnelles sont transmises au fournisseur concerné ou, si nécessaire, à l'un de ses responsables régionaux ou distributeurs qui pourra vous apporter une réponse directe. Consultez notre Politique de Confidentialité pour en savoir plus sur les modalités et objectifs du traitement de vos données, ainsi que vos droits relatifs à ces informations. En continuant à naviguer sur notre site, vous acceptez nos conditions générales d'utilisation.

- Optimisez vos process Article technique

Carrosserie Vincent : automatisation et internalisation de la découpe laser et du pliage

Publié le 09/04/25